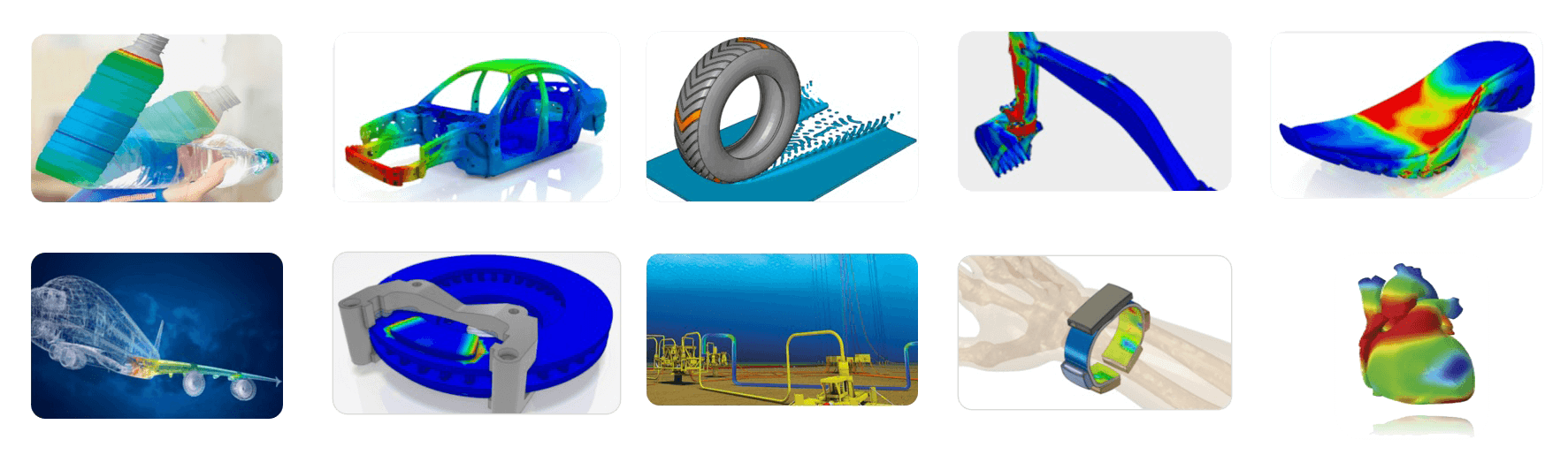

Analiza MES

Współczesne możliwości analizy MES pozwalają najdokładniej odwzorować zjawiska zachodzące wewnątrz obciążonych struktur. Obliczenia wytrzymałościowe MES wykorzystywane są na każdym etapie produktu, zarówno na etapie koncepcyjnym, jak i w ostatniej fazie konstrukcyjnej, gdzie służą do weryfikacji poprawności konstrukcji, jeszcze przed wykonaniem prototypu. Narzędzie to jest z powodzeniem wykorzystywane w wielu branżach – fachowa wiedza na temat materiałów, ich fizycznych i chemicznych właściwości oraz wytrzymałości pozwala na tworzenie w pełni przemyślanych projektów, czy to budynków, maszyn lub innych konstrukcji.

Metoda Elementów Skończonych polega na dzieleniu opracowywanego przedmiotu na znacznie mniejsze i bardziej elementarne kawałki, w stosunku, do których wykonywane są obliczenia związane z ich wzajemnym, mechanicznym oddziaływaniem na siebie. Dzięki temu dla naszych Klientów przygotowujemy profesjonalne i rzetelnie opracowane, w formie finalnego raportu, analizy statyczne, dynamiczne, nieliniowe, termiczne czy częstotliwościowe.

Jakie są zalety wykorzystania analizy MES?

Przede wszystkim Klient otrzymuje gotowe dane, zredagowane w formie zrozumiałego raportu. Sama analiza MES poprawia jakość projektowanych urządzeń i konstrukcji poprzez analizę ich parametrów, a także pozwala uniknąć awarii, dzięki symulacji wielu scenariuszy uwzględniających jakość istniejącej już konstrukcji – tego, czy jej wytrzymałość jest adekwatna do zadań, jakie są jej przydzielone oraz, czy zastosowany materiał został wykorzystany w pełni ekonomicznie. W przypadku dopiero projektowanych konstrukcji sprawa wygląda znacznie prościej, ponieważ przeprowadzone obliczenia można wykorzystać do stworzenia w pełni optymalnej maszyny, wykorzystującej zalety płynące z kształtu i materiału, z jakiego ma zostać wykonana. Analizy MES pozwalają również określić i przewidzieć m.in. poziom odkształceń oraz naprężeń, z jakimi konstrukcja będzie mieć do czynienia podczas codziennej pracy.

Najważniejszymi jednak zaletami płynącymi z zastosowania tej metody jest możliwość wykrycia i wzmocnienia najbardziej newralgicznych miejsc konstrukcji, poddawanych największym naprężeniom i przeciążeniom. Przekłada się to jednocześnie na zmniejszenie liczby wykonywanych prototypów, co pozwala na szybsze wdrożenie produktu do obrotu, a także obniżenie kosztów produkcyjnych.